穿越成都西门子智能工厂 亲历智能制造,洞见电子未来

步入成都西门子智能工厂,首先映入眼帘的不是传统工厂中常见的流水线和密集工人,而是一排排精密运转的自动化设备、灵活穿梭的AGV小车,以及实时跳动数据的大屏幕。这里,是智能制造从概念走向现实的生动缩影,一场关于电子产品生产方式的深刻变革正在悄然发生。

数字化双胞胎:从虚拟到现实的精准映射

工厂的核心秘密之一,在于其广泛应用的“数字化双胞胎”技术。在实体产品被制造出来之前,它的完整虚拟模型——包括设计、生产工艺乃至性能预测——早已在数字世界中诞生并经过无数次优化。这种虚实结合的方式,使得一款新的电子产品,从电路板设计到外壳注塑,其研发周期大幅缩短,试错成本显著降低。工程师在电脑前调整一个参数,便能预见它在实际生产线上的表现,确保了最终产品的高品质与一致性。

自动化与柔性化:一条生产线上的“千变万化”

与传统电子制造流水线固定生产单一产品不同,这里的生产线极具“柔性”。通过中央系统指挥,生产线上的机器人、装配单元和检测设备能够自动切换程序,实现不同型号电子产品的混线生产。上一分钟还在组装工业控制器,下一分钟可能就在加工通信模块的核心部件。这种高度自动化的柔性生产能力,完美适应了当今电子产品迭代迅速、需求多样化的市场特点。

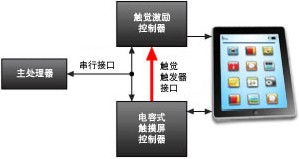

数据驱动:让机器“会思考”

工厂的“智能”,更体现在数据的流动与价值挖掘上。数以万计的传感器遍布各个角落,实时采集设备状态、生产进度、能耗、物料消耗乃至环境温湿度等海量数据。这些数据汇聚到工厂的“大脑”——制造执行系统(MES)和企业资源计划(ERP)中,通过工业互联网平台进行分析。系统不仅能预测设备何时需要维护,避免意外停机,还能动态优化生产排程,提升整体效率。数据不再是沉睡的档案,而是驱动决策、持续改进的源泉。

人机协作:工程师成为“生产指挥家”

智能制造并非完全取代人力,而是将人从重复、繁重的体力劳动中解放出来,转向更具创造性的岗位。在成都西门子工厂,工程师更像是整个智能制造交响乐的“指挥家”。他们负责生产流程的规划与优化、复杂问题的诊断、新技术的导入以及创新应用的开发。工人与机器人并肩协作,共同确保复杂电子产品的精密装配与质量控制。

绿色与可持续:智能制造的“内在基因”

高效本身就意味着节能与环保。通过精准的能源管理和物料控制,工厂实现了资源消耗的最小化。生产过程中的废料被系统性地回收利用,整个厂区的碳足迹被严密监控和持续优化。这里生产的电子产品,从诞生之初就烙印着绿色、可持续的智能基因。

一场深刻产业变革的窗口

穿越成都西门子智能工厂,如同提前窥见了电子制造业的未来图景。它不仅是尖端技术的展示场,更是效率、质量、柔性与可持续发展的融合体。对于普通消费者而言,这意味着未来我们手中的电子产品将更加可靠、个性化和环保;对于整个制造业而言,这是一条清晰可见的转型升级路径。智能制造,正从这样的样板间出发,逐步重塑全球电子产业乃至所有工业领域的生产范式。

如若转载,请注明出处:http://www.flqym.com/product/32.html

更新时间:2026-02-27 10:51:46